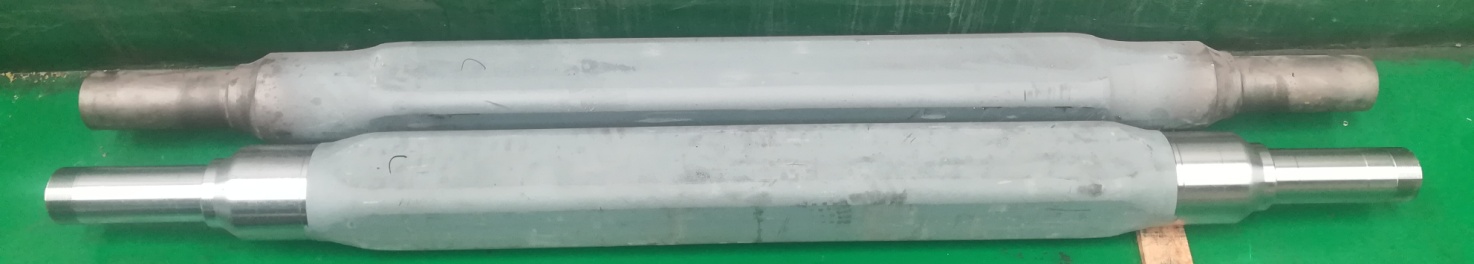

Восі з коламі па абодва бакі хадавой часткі (рамы) у сукупнасці называюцца аўтамабільнымі мастамі, а масты з прываднымі магчымасцямі звычайна называюцца восямі. Асноўнае адрозненне паміж імі заключаецца ў тым, ці ёсць прывад у сярэдзіне восі (восі). У гэтым артыкуле аўтамабільная вось з прывадным блокам называецца аўтамабільнай воссю, а транспартны сродак без прывада называецца аўтамабільнай воссю, каб паказаць розніцу.

З ростам попыту на лагістыку і транспарт перавага аўтамабільных восяў, асабліва прычэпаў і паўпрычэпаў, у прафесійных перавозках і спецыяльных аперацыях становіцца ўсё больш відавочнай, і попыт на рынку значна ўзрос.

Гэты тэхналагічны аналіз працэсу апрацоўкі восі, спадзяюся, дапаможа кліентам выбраць больш прыдатны станок з ЧПУ.

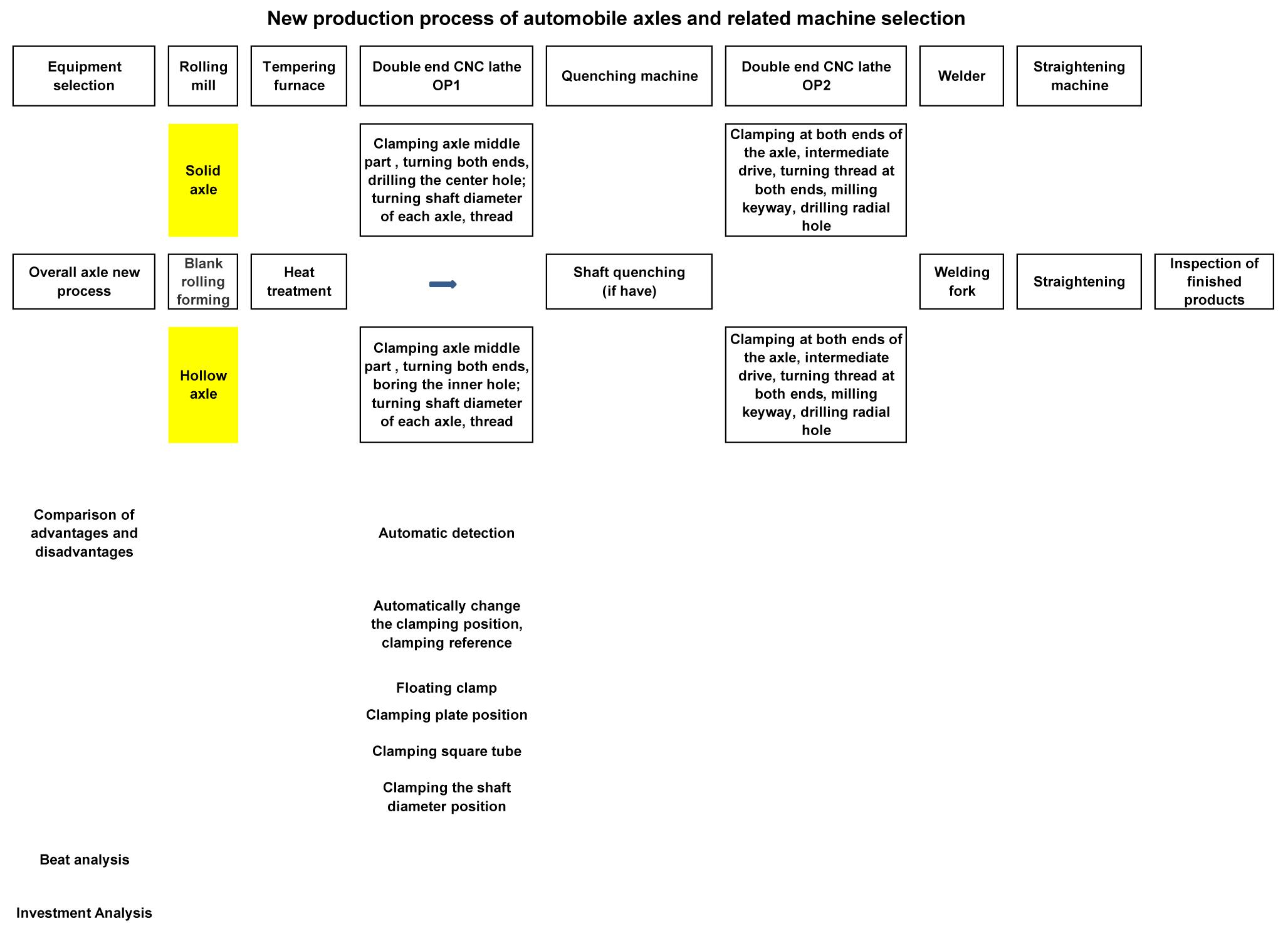

Новы працэс вытворчасці аўтамабільнай габарытнай восі:

З новага вытворчага працэсу фрэзерны станок, які выкарыстоўваецца для апрацоўкі (суцэльная вось), або двухбаковы свідравальны станок (полая вось), плюс такарны станок з ЧПУ, традыцыйнае фрэзераванне OP1, паслядоўнасць такарнай апрацоўкі OP2, OP3 і нават свідраванне і фрэзераванне OP5 Яго можна замяніць такарным станком з ЧПУ OP1.

Для цвёрдых восяў, дзе дыяметр вала не патрабуе загартоўкі, усё змесціва апрацоўкі можа быць завершана за адну ўстаноўку, уключаючы фрэзераванне канавак і свідраванне радыяльных адтулін. Для полых восяў, дзе дыяметр вала не патрабуе загартоўкі, стандарт аўтаматычнага пераўтварэння заціску можа быць рэалізаваны ў станку, а апрацоўка можа быць завершана адным станком.

Выбар спецыяльных такарных станкоў з ЧПУ з двухканцовымі восямі для апрацоўкі восяў значна скарачае маршрут апрацоўкі, а таксама памяншаецца тып і колькасць выбраных станкоў.

Перавага і асаблівасць новай машыны выбару працэсу:

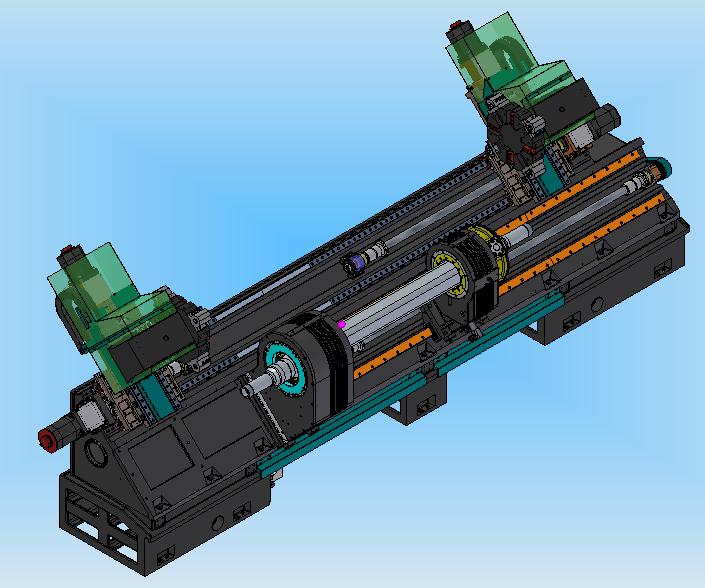

1) Канцэнтрацыя працэсу, скарачэнне часу заціскання нарыхтоўкі, скарачэнне часу дапаможнай апрацоўкі, выкарыстанне адначасовай тэхналогіі апрацоўкі на абодвух канцах, эфектыўнасць вытворчасці значна павышаецца.

2) Аднаразовы заціск, адначасовая апрацоўка з абодвух канцоў паляпшае дакладнасць апрацоўкі і сувосевасць восі.

3) Скараціць вытворчы працэс, паменшыць абарот дэталяў на вытворчым участку, павысіць эфектыўнасць выкарыстання ўчастка і дапамагчы палепшыць арганізацыю і кіраванне вытворчасцю.

4) Дзякуючы выкарыстанню высокаэфектыўнага апрацоўчага абсталявання, яго можна абсталяваць пагрузачна-разгрузачнымі прыладамі і прыладамі захоўвання для дасягнення цалкам аўтаматызаванай вытворчасці і зніжэння працоўных выдаткаў.

5) Нарыхтоўка заціскаецца ў прамежкавым становішчы, заціск надзейны, і крутоўны момант, неабходны для рэзкі станка, дастатковы, і можна выканаць вялікую колькасць паваротаў.

6) Станок можа быць абсталяваны прыладай аўтаматычнага выяўлення, асабліва для полай восі, якая можа забяспечыць аднастайную таўшчыню восі пасля апрацоўкі.

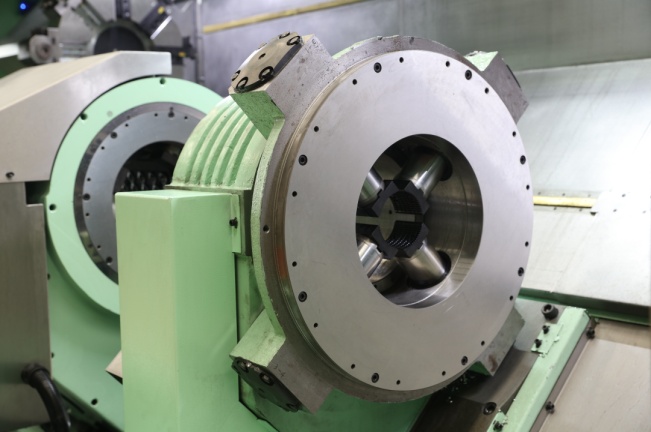

7) Для полых восяў, калі ўнутраныя адтуліны на абодвух канцах секвенсора OP1 скончаны, традыцыйны кліент будзе выкарыстоўваць адзін канец, каб падняць заціск, а другі канец, каб выкарыстоўваць заднюю бабку, каб зацягнуць нарыхтоўку для павароту, але памер ўнутранае адтуліну адрозніваецца. Для меншага ўнутранага адтуліны жорсткасць зацяжкі недастатковая, верхні момант зацяжкі недастатковы, і эфектыўная рэзка не можа быць завершана.。

Для новага двухтарцовага такарнага станка, полай восі, калі ўнутраныя адтуліны на абодвух канцах транспартнага сродку скончаны, машына аўтаматычна пераключае рэжым заціску: два канцы выкарыстоўваюцца для зацягвання нарыхтоўкі, а сярэдні прывад рухае нарыхтоўку. для перадачы крутоўнага моманту.

8) Галоўную бабку з убудаваным гідраўлічным заціскам нарыхтоўкі можна перамяшчаць у напрамку Z станка. Кліент можа ўтрымліваць пазіцыю ў сярэдняй квадратнай трубе (круглай трубе), пазіцыі ніжняй пласціны і пазіцыі дыяметра вала восі па меры неабходнасці.

Выснова:

З улікам вышэйпададзенай сітуацыі выкарыстанне такарных станкоў з ЧПУ для апрацоўкі восяў аўтамабіляў мае значныя перавагі перад традыцыйнымі працэсамі. Гэта перадавая тэхналогія вытворчасці, якая можа замяніць традыцыйныя станкі з пункту гледжання вытворчага працэсу і структуры машыны.

Час публікацыі: 15 сакавіка 2021 г