BOSM -6025 Свідравальны фрэзерны станок з супрацьлеглай галоўкай

1. Абсталяванневыкарыстоўваць:

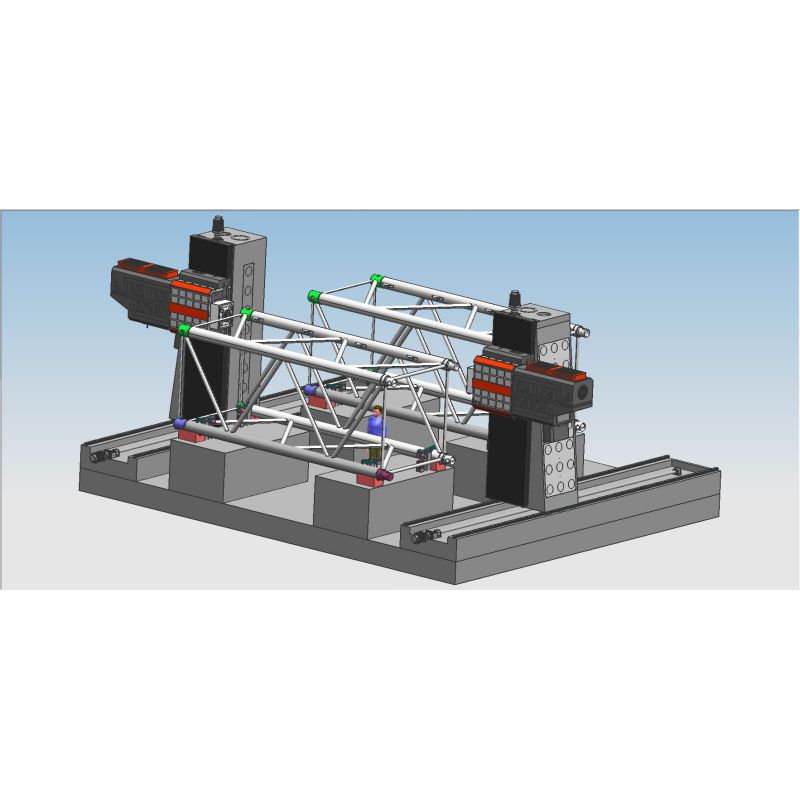

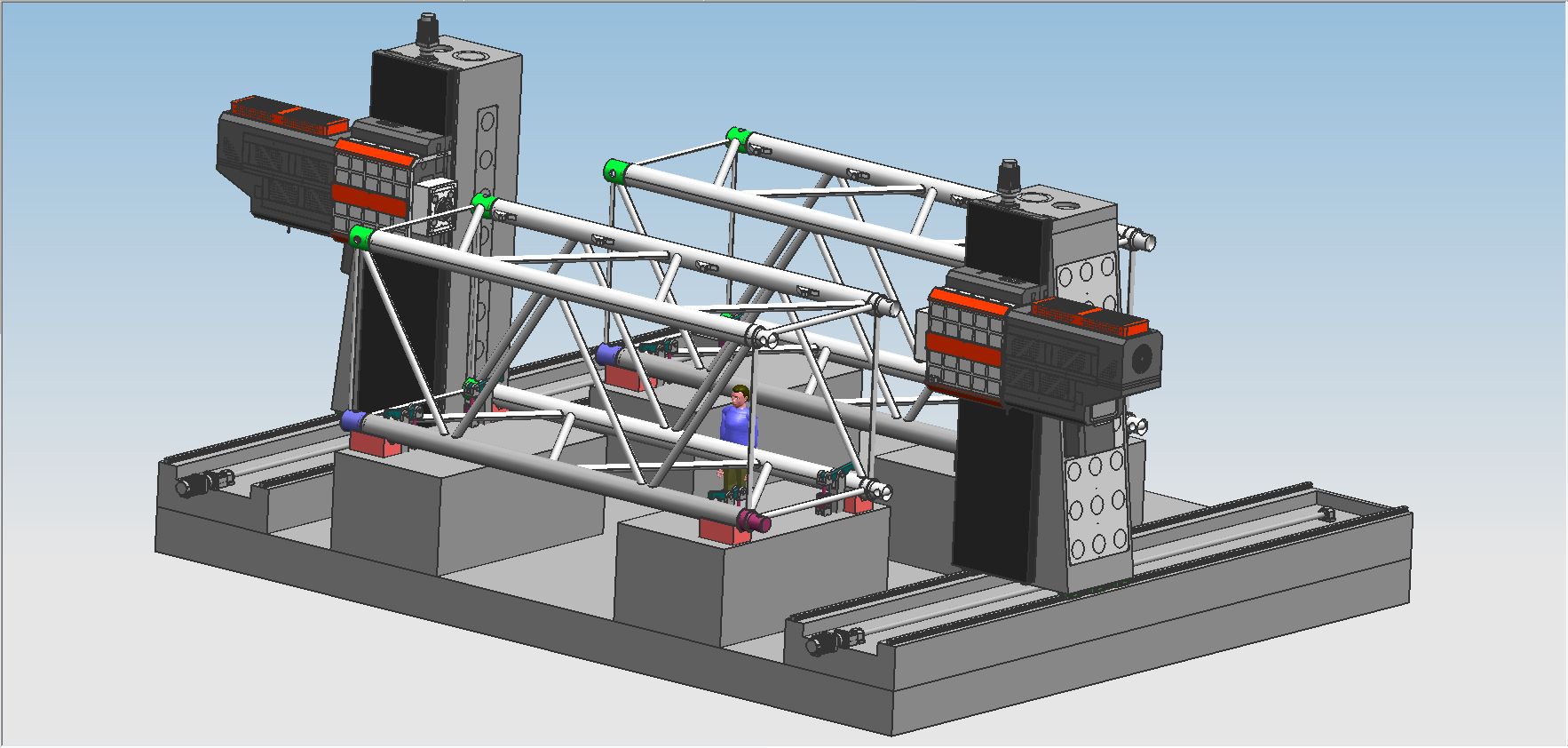

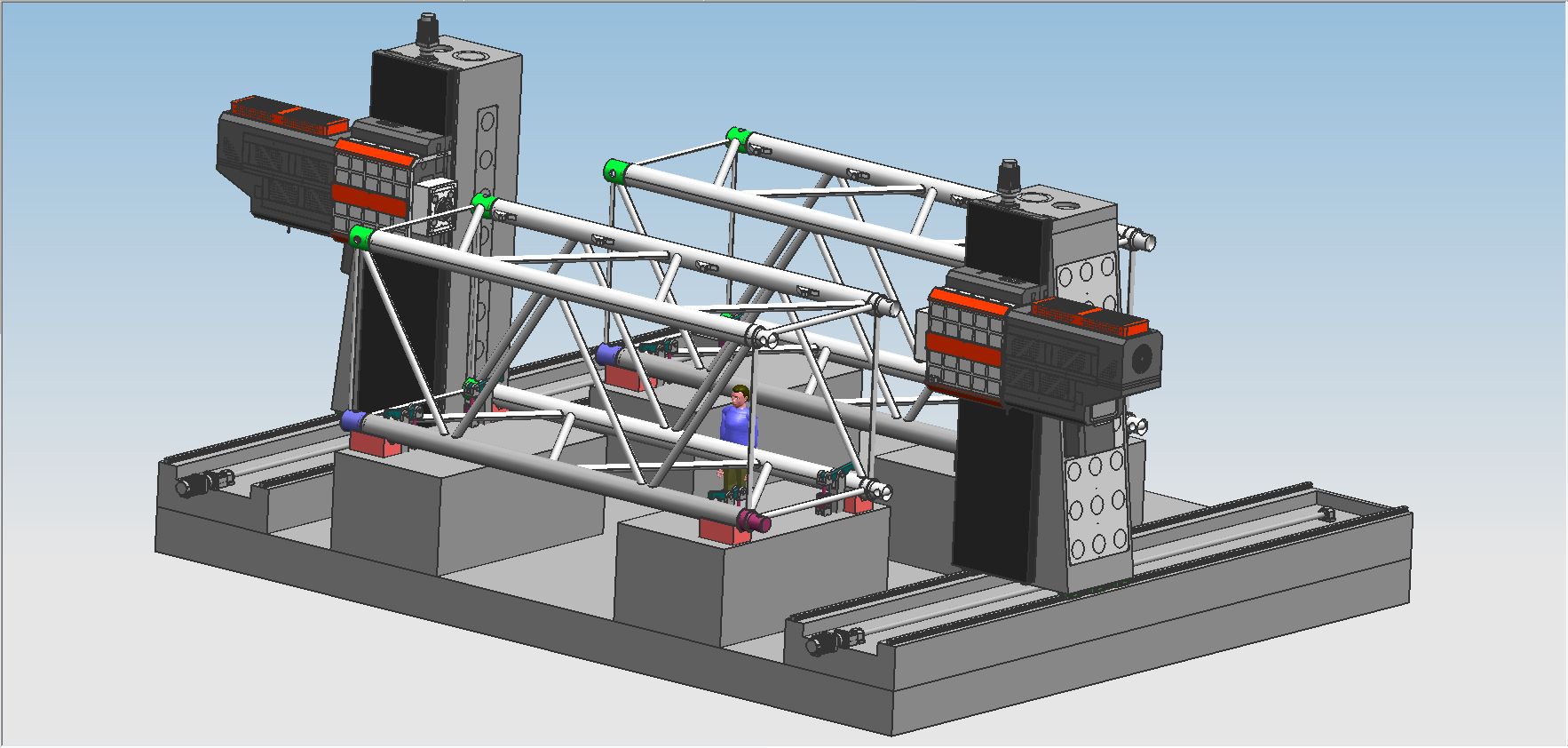

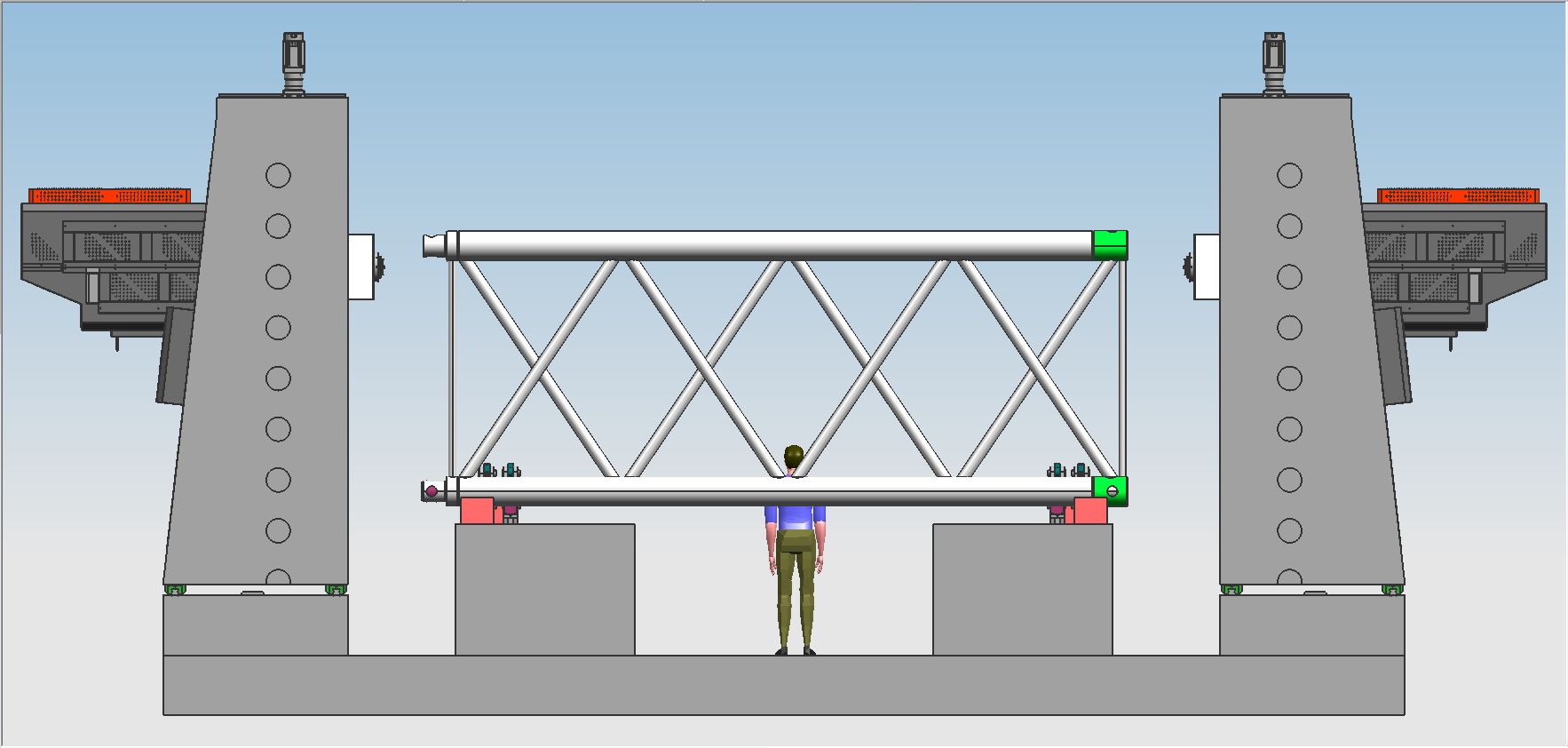

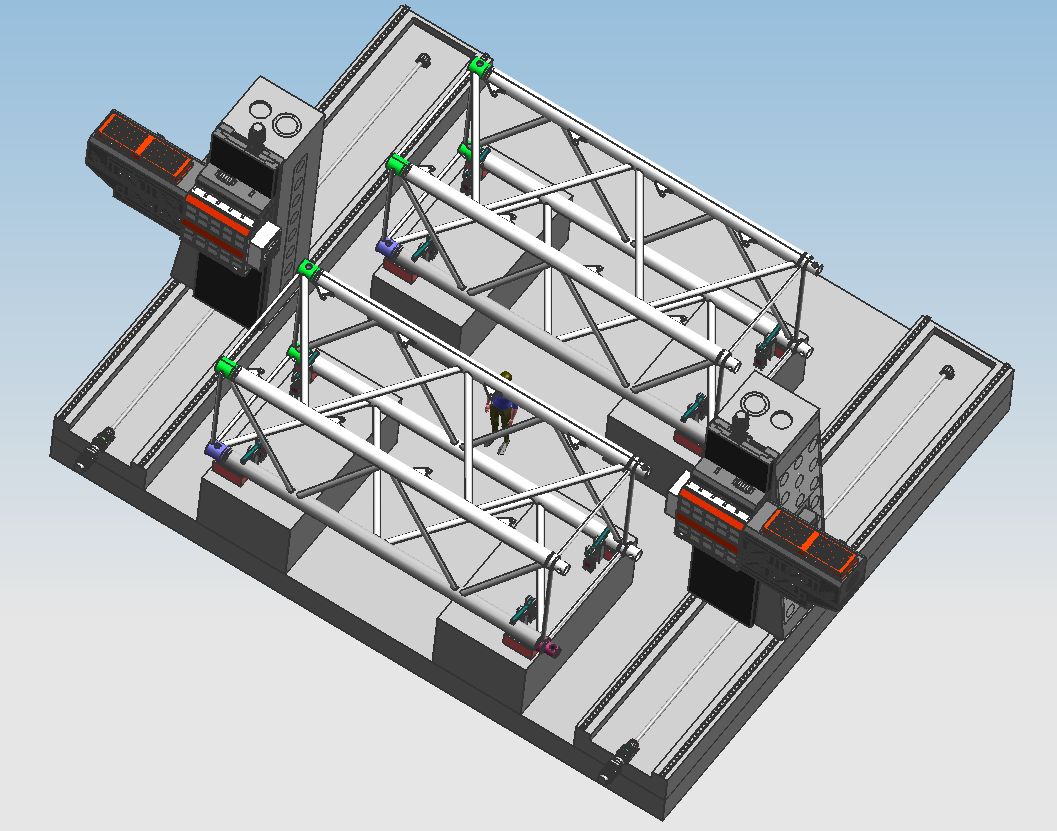

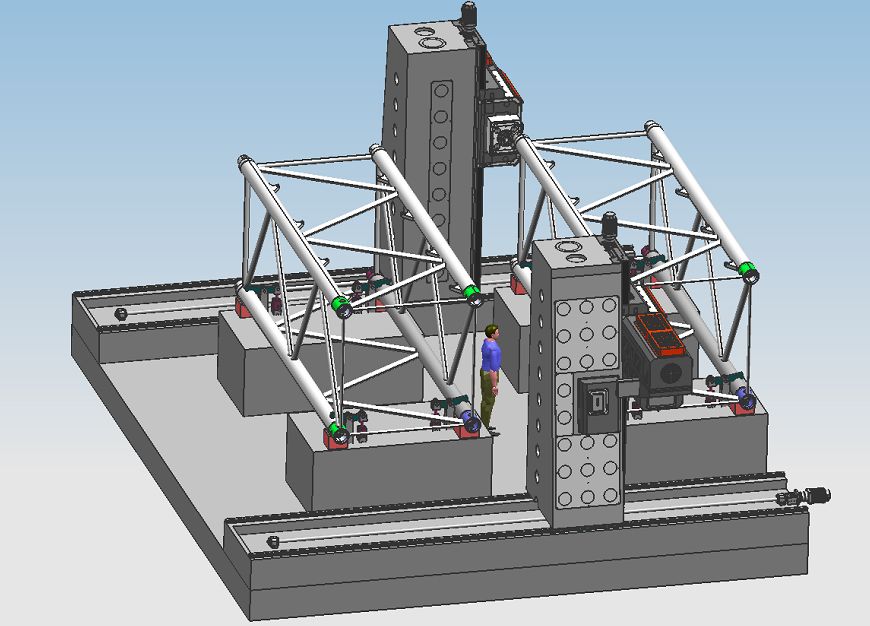

BOSM-6025 двухстанцыйны, вертыкальна-калонны рухомы двухкалонны свідравальны і фрэзерны станок з ЧПУ - гэта спецыяльны станок для апрацоўкі сіметрычных нарыхтовак будаўнічай тэхнікі. Станок абсталяваны спецыяльнай рухомай калонкай і двума камплектамі гарызантальных цыферблатаў, якія могуць ажыццяўляць свідраванне, фрэзераванне, расточванне і іншую апрацоўку нарыхтоўкі ў дыяпазоне эфектыўнага ходу, нарыхтоўку можна апрацоўваць на месцы за адзін раз (не трэба для другаснага заціску), высокая хуткасць загрузкі і разгрузкі, высокая хуткасць пазіцыянавання, высокая дакладнасць апрацоўкі і высокая эфектыўнасць апрацоўкі.

2. Структура абсталявання:

2.1. Асноўныя вузлы станка

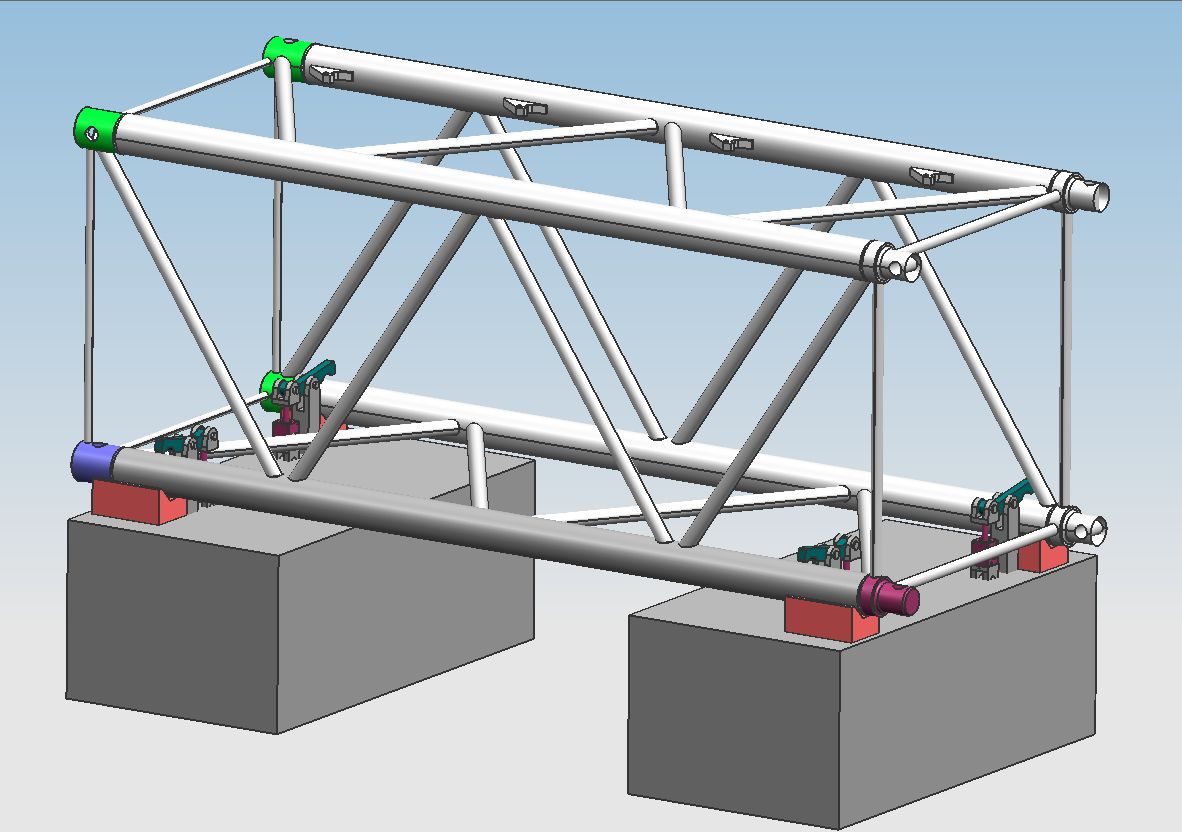

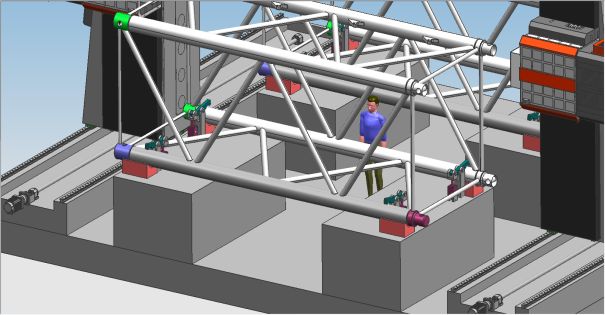

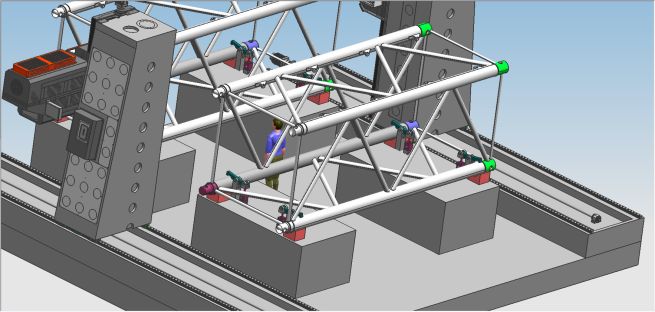

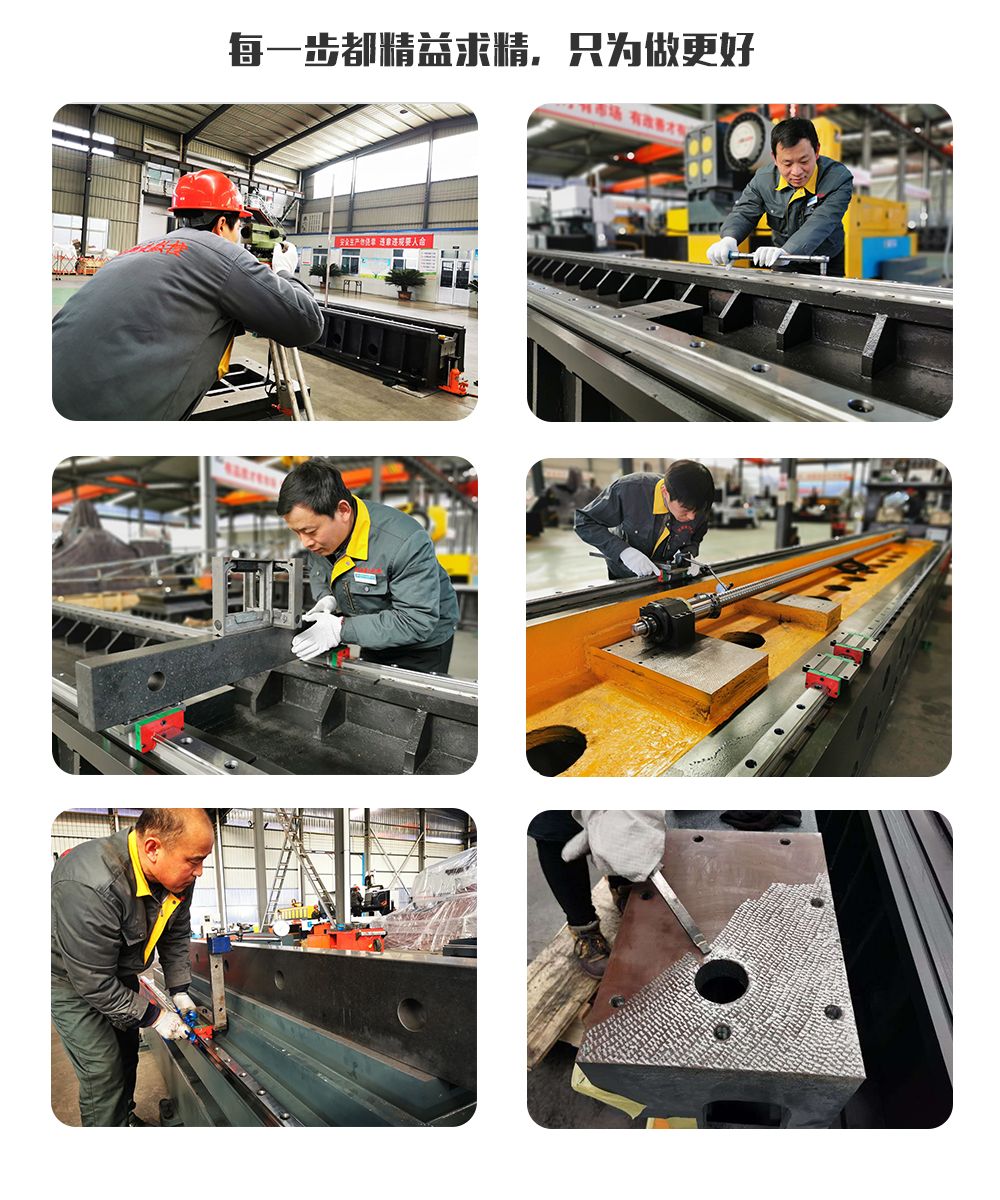

Ложак, варштат, левая і правая калоны, бэлькі, сядла, баранкі і іншыя буйныя дэталі зроблены з ліцця з пяску, высакаякаснага шэрага чыгуну 250, адпаленага ў яме з гарачым пяском→вібрацыйнае старэнне→адпал у гарачай печы→вібрацыйнае старэнне→ грубая апрацоўка→ вібрацыйнае старэнне→гарачы адпал у печы→вібрацыйнае старэнне→фінішная апрацоўка, поўнасцю ліквідаваць негатыўнае напружанне дэталяў і захаваць працу дэталяў стабільнай. Станок мае такія функцыі, як фрэзераванне, свідраванне, свідраванне, зенкераванне, наразанне метчыкаў і г.д., а метад астуджэння інструмента - вонкавае астуджэнне. Станок змяшчае 6 восяў падачы, якія могуць рэалізаваць 4-восевае злучэнне і 6-восевае адно- дзеянне. Ёсць 2 сілавыя галоўкі. Восевы кірунак станка і сілавая галоўка паказаны на малюнку ніжэй.

2. 2Асноўная структура часткі падачы восевай перадачы

2.2.1 Вось X 1/X2: калона рухаецца ў падоўжным кірунку ўздоўж накіроўвалай рэйкі нерухомай станіны.

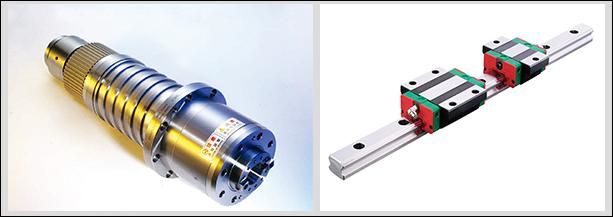

Трансмісія па восі Х: Серварухавік пераменнага току і высокадакладны планетарны рэдуктар выкарыстоўваюцца для прывада дзвюх калон праз шарыка-шрубавую перадачу для рэалізацыі лінейнага руху па восі Х.

Форма накіроўвалай рэйкі: пакладзеце дзве высокатрывалыя дакладныя лінейныя накіроўвалыя рэйкі.

2.2.2 Вось Y1: сілавая галоўка і баран вертыкальна ўсталяваны на пярэднім баку калоны і ажыццяўляюць зваротна-паступальны рух налева і направа ўздоўж накіроўвалай рэйкі калоны.

Трансмісія па восі Y1: серварухавік пераменнага току выкарыстоўваецца для прывада шарыка-шрубавай шрубы, каб рухаць сядло і рэалізаваць лінейны рух па восі Y1.

Форма накіроўвалай рэйкі: 4 лінейныя накіроўвалыя рэйкі + цвёрдая рэйкавая квадратная рама разам.

2.2.3 Вось Y2: другі баран сілавой галоўкі ўсталяваны вертыкальна на пярэднім баку калоны і ажыццяўляе зваротна-паступальны рух налева і направа ўздоўж накіроўвалай рэйкі калоны.

Трансмісія па восі Y2: серварухавік пераменнага току выкарыстоўваецца для прывада шарыка-шрубавай шрубы, каб рухаць сядло і рэалізаваць лінейны рух па восі Y2.

Форма накіроўвалай рэйкі: 4 лінейныя накіроўвалыя рэйкі + цвёрдая рэйкавая квадратная рама разам.

2.2.4 Вось Z1: слізгальнае сядло сілавой галоўкі ўстаноўлена вертыкальна на пярэдняй частцы правай калонкі і ажыццяўляе зваротна-паступальны рух уверх і ўніз уздоўж накіроўвалай калонкі.

Трансмісія па восі Z1: серварухавік пераменнага току і высокадакладны планетарны рэдуктар выкарыстоўваюцца для прывядзення ў рух барана, які рухаецца праз шарыка-шрубавую шрубу для рэалізацыі лінейнага руху па восі Z1.

Форма накіроўвалай рэйкі: 2 лінейныя накіроўвалыя рэйкі.

2.2.5 Вось Z2: сядло слізгацення сілавой галоўкі ўстаноўлена вертыкальна на пярэдняй частцы правай калонкі і ажыццяўляе зваротна-паступальны рух уверх і ўніз уздоўж накіроўвалай калонкі.

Трансмісія па восі Z1: серварухавік пераменнага току плюс высокадакладны планетарны рэдуктар выкарыстоўваюцца для прывядзення ў рух барана, які рухаецца праз шарыка-шрубавую шрубу для рэалізацыі лінейнага руху па восі Z2.

Форма накіроўвалай рэйкі: 2 лінейныя накіроўвалыя рэйкі

Свідравальная і фрэзерная сілавая галоўка (у тым ліку сілавая галоўка 1 і 2) уяўляе сабой састаўны квадратны баран, і кірунак руху кіруецца 4 лінейнымі ролікавымі накіроўвалымі. Прывад выкарыстоўвае серварухавік пераменнага току для прывядзення ў рух прэцызійнай шарыка-шрубавай пары. Машына абсталявана балансірам азоту. , Паменшыце апорную здольнасць галоўкі машыны на шрубу і серводвигатель. Рухавік па восі Z мае функцыю аўтаматычнага тармажэння. У выпадку адключэння электрычнасці аўтаматычны тормаз будзе моцна ўтрымліваць вал рухавіка, каб ён не мог круціцца. Пры працы, калі свердзел не датыкаецца з нарыхтоўкай, яно будзе хутка падаваць; калі свердзел датыкаецца з нарыхтоўкай, яно аўтаматычна пераходзіць на рабочую падачу. Калі свердзел пранікае ў нарыхтоўку, яно аўтаматычна пераключаецца на хуткую перамотку; калі канец свердзела пакідае нарыхтоўку і дасягае зададзенага становішча, ён пяройдзе да наступнага становішча адтуліны для рэалізацыі аўтаматычнай цыркуляцыі. І ён можа рэалізаваць функцыі свідравання глухіх адтулін, фрэзеравання, зняцця фаскі, ломкі стружкі, аўтаматычнага выдалення стружкі і г.д., што павышае прадукцыйнасць працы.

У 500-міліметровай складанай галоўцы з квадратным плунжером выкарыстоўваюцца лінейныя накіроўвалыя замест традыцыйных уставак для значнага павышэння дакладнасці навядзення, захоўваючы цвёрдасць квадратнага штока.

2.3. Функцыя гідраўлічнай зацяжкі нарыхтоўкі

2.4Выдаленне габлюшкі і астуджэнне

Ёсць спіральныя і плоскія ланцуговыя канвееры для стружкі, устаноўленыя з абодвух бакоў пад варштатам, і чыпсы могуць аўтаматычна выгружацца на канвеер для стружкі ў канцы праз два этапы спіральных і ланцуговых пласцін для рэалізацыі цывілізаванай вытворчасці. У баку для астуджальнай вадкасці канвеера стружкі ёсць помпа астуджэння, які можна выкарыстоўваць для вонкавага астуджэння інструмента для забеспячэння прадукцыйнасці і тэрміну службы інструмента, а астуджальную вадкасць можна перапрацоўваць.

3. Поўная лічбавая сістэма лікавага кіравання:

3.1. Дзякуючы функцыі ломкі стружкі, час ломкі стружкі і цыкл ломкі стружкі можна ўсталяваць на інтэрфейсе чалавек-машына.

3.2. З функцыяй пад'ёму інструмента адлегласць пад'ёму інструмента можна ўсталяваць на інтэрфейсе чалавек-машына. Калі апрацоўка дасягае гэтай адлегласці, інструмент хутка падымаецца, потым стружка адкідваецца, а затым перамотваецца наперад да паверхні свідравання і аўтаматычна пераходзіць у працоўны стан.

3.3. Цэнтралізаваны блок кіравання і партатыўны блок выкарыстоўваюць лікавую сістэму кіравання і абсталяваны USB-інтэрфейсам і ВК-дысплеем. Каб палегчыць праграмаванне, захаванне, адлюстраванне і сувязь, аперацыйны інтэрфейс мае такія функцыі, як дыялог чалавек-машына, кампенсацыя памылак і аўтаматычная сігналізацыя.

3.4. Абсталяванне мае функцыю папярэдняга прагляду і паўторнай праверкі становішча адтуліны перад апрацоўкай, і аперацыя вельмі зручная.

4. Аўтаматычная змазка

Пары прэцызійных лінейных накіроўвалых станкоў, прэцызійныя шарыка-шрубавыя пары і іншыя высокадакладныя пары рухаў абсталяваны аўтаматычнымі сістэмамі змазкі. Аўтаматычны змазачны помпа выдае алей пад ціскам, а алейная камера колькаснага змазкі паступае ў алей. Пасля запаўнення маслянай камеры алеем, калі ціск у сістэме падымаецца да 1,4-1,75 Мпа, рэле ціску ў сістэме замыкаецца, помпа спыняецца, і разгрузны клапан адначасова разгружаецца. Калі ціск алею ў дарозе апускаецца ніжэй за 0,2 МПа, колькасны лубрыкатар пачынае запаўняць кропку змазкі і завяршае адну запраўку алею. Дзякуючы дакладнай падачы алею ў інжэктар колькаснага алею і вызначэння ціску ў сістэме, падача алею з'яўляецца надзейнай, забяспечваючы наяўнасць алейнай плёнкі на паверхні кожнай кінематычнай пары, памяншаючы трэнне і знос і прадухіляючы пашкоджанне ўнутраная структура, выкліканая перагрэвам, каб забяспечыць дакладнасць і тэрмін службы станка. У параўнанні з слізгальнай парай накіроўвалых, каціцца лінейная пара накіроўвалых, якая выкарыстоўваецца ў гэтым станку, мае шэраг пераваг:

① Высокая адчувальнасць да руху, каэфіцыент трэння накіроўвалай качэння невялікі, усяго 0,0025-0,01, і прывадная магутнасць значна зніжана, што эквівалентна толькі 1 звычайнай машыны. /10. ② Розніца паміж дынамічным і статычным трэннем вельмі малая, а наступныя характарыстыкі выдатныя, гэта значыць інтэрвал часу паміж кіруючым сігналам і механічным уздзеяннем вельмі кароткі, што спрыяе паляпшэнню хуткасці рэакцыі і адчувальнасці сістэма лікавага кіравання.

③Ён падыходзіць для высакахуткаснага лінейнага руху, і яго імгненная хуткасць прыкладна ў 10 разоў вышэй, чым у слізгальных накіроўвалых. ④ Ён можа рэалізаваць рух без зазораў і палепшыць калянасць руху механічнай сістэмы. ⑤Выраблены прафесійнымі вытворцамі, ён адрозніваецца высокай дакладнасцю, добрай універсальнасцю і простым абслугоўваннем.

5. Лазерны агляд восі:

Кожная машына Bosman калібруецца лазерным інтэрферометрам кампаніі RENISHAW у Злучаным Каралеўстве для дакладнай праверкі і кампенсацыі памылак кроку, люфта, дакладнасці пазіцыянавання, паўтарэння дакладнасці пазіцыянавання і г.д., каб забяспечыць дынамічную, статычную стабільнасць і дакладнасць апрацоўкі машына . Інспекцыя Ballbar Кожная машына выкарыстоўвае Ballbar ад брытанскай кампаніі RENISHAW для каліброўкі сапраўднай дакладнасці круга і геаметрычнай дакладнасці машыны, а таксама для правядзення эксперыментаў па кругавой рэзцы адначасова, каб забяспечыць дакладнасць 3D апрацоўкі і кругавую дакладнасць машыны.

6.Асяроддзе станка:

6.1. Патрабаванні да асяроддзя выкарыстання абсталявання

Падтрыманне пастаяннага ўзроўню тэмпературы навакольнага асяроддзя з'яўляецца важным фактарам для дакладнай апрацоўкі.

(1) Патрабаванне да карыснай тэмпературы навакольнага асяроддзя складае -10 ℃ ~ 35 ℃, калі тэмпература навакольнага асяроддзя складае 20 ℃, вільготнасць павінна быць 40 ~ 75%.

(2) Каб падтрымліваць статычную дакладнасць станка ў зададзеным дыяпазоне, аптымальная тэмпература навакольнага асяроддзя павінна быць ад 15°C да 25°C, а розніца тэмператур

Не павінна перавышаць ±2°C/24 гадзіны.

6.1.2. Напружанне сілкавання: 3 фазы, 380 В, у дыяпазоне ваганняў напружання ±10%, частата сілкавання: 50 Гц.

6.1.3. Калі напружанне ў зоне выкарыстання нестабільнае, станок павінен быць абсталяваны стабілізаваным крыніцай харчавання для забеспячэння нармальнай працы станка.

6.1.4. Станок павінен мець надзейнае зазямленне: провад зазямлення - медны провад, дыяметр провада павінен быць не менш за 10 мм², а супраціўленне зазямлення - менш за 4 Ом.

6.1.5. Каб забяспечыць нармальную працу абсталявання, калі сціснутае паветра крыніцы паветра не адпавядае патрабаванням крыніцы паветра, яго трэба ўсталяваць на станку.

Дадайце набор прылад для ачысткі крыніцы паветра (асушэння, абястлушчвання, фільтрацыі) перад паветрам.

6.1.6. Трымайце абсталяванне ўдалечыні ад прамых сонечных прамянёў, крыніц вібрацыі і цяпла, высокачашчынных генератараў, электразварачных апаратаў і г.д., каб пазбегнуць паломкі станка або страты дакладнасці станка.

7. Ттэхнічныя параметры:

| мадэль | 6025-6Z | |

| Апрацоўка памеру нарыхтоўкі | Даўжыня × шырыня × вышыня (мм) | 6000 × 2300 × 2300 |

| Портальная максімальная падача | Шырыня (мм) | 6800 |

| памер працоўнага стала | Даўжыня X Шырыня (мм) | 3000*1000 =4 |

| Калонка падарожжа | Рух слупка наперад і назад (мм) | 7000 |

| Двайны баран пад'ём уверх і ўніз | Ход ползуна ўверх і ўніз (мм) | 2500 |

| Адлегласць ад цэнтра шпіндзеля да плоскасці стала | 0-2500 мм | |

|

Гарызантальная свідравальная галоўка тараннага тыпу сілавая галава адзін два

| Колькасць (2) | 2 |

| Конусность шпіндзеля | BT50 | |

| Дыяметр свідравання (мм) | Φ2-Φ60 | |

| Дыяметр нарэзкі (мм) | М3-М30 | |

| Хуткасць кручэння шпіндзеля (а/мін) | 30~5000 | |

| Магутнасць рухавіка сервошпинделя (кВт) | 37*2 | |

| Адлегласць ходу паміж двума канцамі шпіндзеля злева і справа | 5800-6800 мм | |

| Левы і правы ход барана (мм) | 500 | |

| Дакладнасць двухнакіраванага пазіцыянавання | 300 мм * 300 мм | ±0,025 |

| Двунакіраваная паўторная дакладнасць пазіцыянавання | 300 мм * 300 мм | ±0,02 |

| Памеры станка | Даўжыня × шырыня × вышыня (мм) | Па чарцяжах (калі будуць змены ў працэсе праектавання, мы вас паведамім) |

| Вага брута (т) | 72T | |